Mélusine, le bateau de Philippe

Test autres clapets sur pompe alimentaire

La pompe est maintenant équipée des clapets que l’on connait.

Ils sont montés de la même façon que les clapets précédents.

L’aspiration se remplit par gravité.

Pour un essai à vide le refoulement vers la chaudière n’est pas raccordé,

Pendant la machine en marche, rien ne se passe tant que le robinet du réservoir d’eau n’est pas ouvert.

Normal !

Montage chaudière et machine sur banc pour essais en extérieur.

Pour les essais de fonctionnement, il est indispensable d’allumer la chaudière à l’extérieur de l’atelier.

Chaudière et machine ont été montées sur un châssis que je fais rouler sur des rampes. Ceci me permet de remettre l’ensemble à l’abri à la fin de chaque essai. Le réservoir de pétrole est placé à hauteur puis raccordé au bruleur par l’arrière de la chaudière.

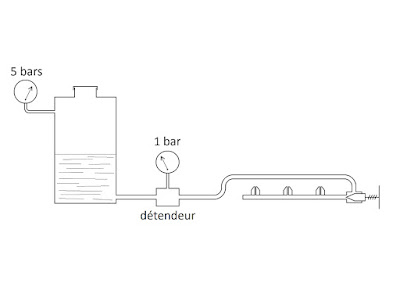

Une réserve d’air comprimé envoie 2 bars de pression dans le réservoir. Bien sûr,cette bombonne ne sera pas embarquée à bord de Mélusine, mais plutôt une pompe à main beaucoup plus discrète.

Le carburant circule au travers d’un filtre et d’une vanne d’arrêt puis un détendeur réduit la pression à 1 bar nécessaire au bruleur.

Une vanne à l’entrée du bruleur permet de régler la hauteur des flammes à la sortie des gicleurs.

Aujourd’hui, l’essai a pour but de faire tourner la pompe alimentaire et tester les clapets antiretour fournis par l’ami Guillaume qui les utilise pour des besoins professionnels.

Le tuyau d’entrée pompe est raccordé à un bidon placé provisoirement à proximité.

Le tuyau de sortie pompe est raccordé à l’entrée du corps de chauffe la plus proche via une vanne anti retour.

Après mise en marche de la machine, il s’est avéré que la pompe ne s’est jamais amorcée, même à tous les régimes de rotation.

Pourtant, la réserve d’eau est suffisamment en hauteur et le tuyau d’alimentation transparent est bien plein.

Après discussion avec Guillaume, il serait nécessaire de forcer l’amorçage avec une pompe manuelle, mais ce serait une grosse contrainte à bord du bateau.

L’ami J-Jacques propose d’essayer ces autres clapets déjà bien connus sur certaines pompes manuelles.

Mercredi 6 mai

Jeudi 16 avril

Dimanche 5 avril

Samedi 4 avril

Installation du bruleur

Dimanche 29 mars

Revenons maintenant au corps de chauffe.

Jeudi 12 mars

Fabrication et montage du réservoir à pétrole

La nouvelle chaudière de Mélusine fonctionne au pétrole.

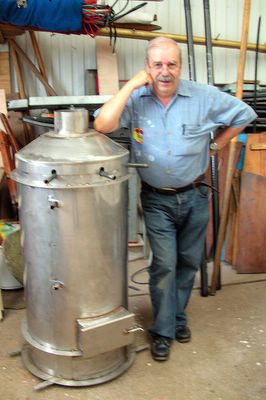

L’ami Denis a donc été sollicité pour la soudure d’un réservoir tout inox qui sera pressurisé à 2 bars pour alimenter le bruleur en carburant sous 1 bar de pression via un détendeur.

Pour cette occasion je n’ai pas dessiné de plan, car pour le soudeur et pour moi il était plus simple de fournir une maquette en carton à l’échelle 1:1.

Dans la même opération, des embouts ont été soudés sur la façade pour recevoir l’arrivée d’air comprimé, les tuyaux de niveau carburant, l’alimentation en pétrole du bruleur et la goulotte de remplissage qui relie le réservoir au bouchon sur le pont avant du bateau.

En place dans le compartiment avant du bateau. Il reste à raccorder l’air comprimé et les tuyaux de carburant.

Mardi 19 novembre

Dimanche 22 septembre

Travaux sur la coque côté intérieur

de la chaudière.

Mardi 6 aout

Jeudi 1er aout

Comme au bloc opératoire, un ménage rigoureux est impératif avant et après

Une cinquantaine de lattes et traverses sont nécessaires pour couvrir les fonds du

bateau.

Les têtes de vis sont cachées par des tapons en acajou.

On passe ensuite au détourage et au biseautage par ponçage pour épouser au mieux la forme de la coque.

L’ensemble est bien stable, mais il manque un appui aux 2 planchers avant, je vais

ajouter une fausse varangue.

Mardi 16 juillet

Modification de la chaudière pour en améliorer l’isolation thermique.

Après conseil des sages, il m’a été recommandé de ne pas poser la chaudière au fond du bateau, mais de la rehausser pour des raisons esthétiques et pratiques.

Nous avons donc fabriqué, avec l’ami Denis, une structure tout inox à la fois solide et légère.

La chaudière n’est pas isolée en partie inférieure.

Elle va donc reposer sur un caisson en inox garni d’une nappe de céramique de 25 mm d’épaisseur.

Pour éviter d’écraser le caisson, les vis de fixation de la chaudière passent au travers de 6 blocs entretoises.

2 cornières en inox relient la chaudière au bâti.

La tôle de fond de la chaudière n’assurait pas une bonne étanchéité en cas de fuite de carburant.

Elle est remplacée par un bac en inox épais.

Le casing est élargi pour recevoir une nappe de céramique supplémentaire.

Par conséquent, les tôles de façade et de fond sont remplacées pour supporter la tôle intérieure d’origine et la nouvelletôle extérieure.

La tôle extérieure est fixée aux façades avant et arrière par des cornières cintrées en laiton.

Le prochain travail sur la chaudière sera la plomberie et le montage de la cheminée.

Samedi 30 juin. 2019

Fabrication de quatre hublots pour habillage des portes.

La fonderie est bien utile même pour couler des pièces de déco !

Nous partons d’une forme en alu toute simple pour réaliser une empreinte dans le sable huileux et nous obtenons un brut de fonderie prêt pour l’usinage.

Le détourage et l’alésage sont réalisés sur le même mandrin, en mors extérieurs, et en mors intérieurs.

La pièce de façade et la bague de retenue du verre sont usinées dans le même brut de bronze.

L’ensemble me plait bien, mais le mélèze ne s’harmonise pas bien au reste du bateau.

Quelle teinture pour bois choisir ?

Samedi 31 mai 2019

Dimanche 17 mars 2019

Dimanche 10 février 2019

Peinture des pièces machines et clavetage des excentriques

Après dégraissage les pièces fixes sur la machine sont peintes en vert et les pièces en mouvement sont elles, peintes en rouge

Ceci, comme était peinte la machine Taylor au début du siècle, et comme Bruno Martin Neuville l'a rapporté d'outre Manche.

Pendant les essais de fonctionnement à la vapeur, les excentriques étaient bloqués avec des vis pointeaux.

Le vilebrequin comportait déjà une rainure de clavette, il restait à usiner les mêmes rainures dans les excentriques.

L'ajustement est autant plus précis que la rainure est parfaitement calibrée

Mercredi 13 juin 2018

Installation machine et chaudière à bord.

La machine est à nouveau démontée pour les derniers usinages par exemple les rainures des clavettes des excentriques dans le vilebrequin.

Certaines pièces sont à peindre avant le montage définitif.

Le manchon caoutchouc du presse-étoupe était déformé.

Je l’ai remplacé par une bague provisoire de centrage de l’arbre d’hélice dans le tube étambot.

Je comprends finalement la déformation du manchon, car le palier roulement en place sur l’arbre ne pose pas sur sa base de plusieurs mm.

Je ferai un calage à hauteur.

Une maquette en bois du bâti permet de définir sa bonne géométrie avant de le fabriquer définitivement en inox.

Après une réunion du conseil des sages, il a été convenu avec les amis J-Jacques et

Thierry que la chaudière devait être rehaussée de 15 cm.

J’ai choisi une structure en cornière d’inox soudée ce qui offre un espace de rangement non négligeable.

La chaudière n’a aucune isolation thermique sous sa semelle.

Je vais donc intercaler un caisson qui contiendra une nappe de céramique de 25 mm.

Aux derniers essais de chauffe, nous avons constaté que l’isolation intérieure de la chaudière n’était pas suffisante, car le casing était très chaud et nous ne pouvions pas poser la main.

Un habillage supplémentaire va élargir la carrosserie et contiendra une nappe de céramique.

Toutes les tôles en inox polies miroir ne sont pas une volonté de ma part mais le ferrailleur du

coin m’a vendu une feuille de 3m2 à 3 euros le kg, alors :-)

Samedi 7 avril 2018

Essai vapeur de la machine Taylor remise à neuf et premier essai de chauffe de la chaudière à pétrole qui va l’accompagner sur le bateau.

Samedi 30 mars 2018

Montage du circuit vapeur de la chaudière.

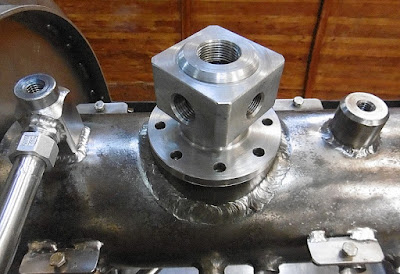

Le dôme vapeur est surmonté d'un serpentin assècheur.

Il se termine par une seule et unique sortie vapeur qui alimentait à l'origine la machine, le manomètre, le sifflet et la soupape.

Ceci me semble fortement déconseillé.

Je vais en utiliser deux pour alimenter la soupape et le manomètre mais seulement pour les essais car ces sorties sont trop petites pour une marche en continu !

Le dôme est déporté par rapport au trou de passage dans le casing.

J'ai donc installé une plomberie provisoire avec des coudes vissés qui seront remplacés par un circuit plus simple et plus rigide.

Elle aura un doublage à terme et les conduites de vapeur sortiront du côté façade casing.

Un tube de doublage est prévu aussi autour du tube de cheminée.

Samedi 17 mars 2018

Test d’épreuve du corps de chauffe de la chaudière.

Le corps de chauffe est entièrement démonté du casing et toutes les sorties sont bouchées.

Une vanne de remplissage d’eau est installée en partie basse en extrémité d’un drum et le tuyau de pression de la pompe est raccordé à la sortie vapeur.

15 bars ont été maintenus pendant plusieurs heures et aucune fuite n’a été détectée après inspection.

Prochaine étape :

Le remontage de la chaudière pour la mettre en chauffe et faire tourner la machine à la vapeur.

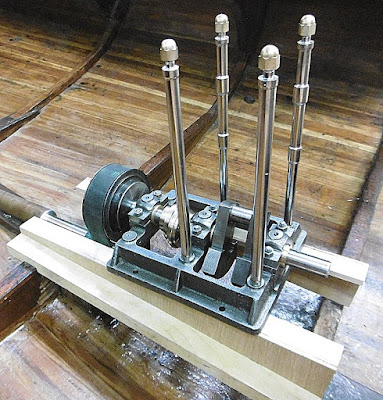

Dernier montage et fonctionnement à l’air comprimé

Avant de faire tourner la Taylor à l’air comprimé il restait à réaliser :

- Un montage des joints, des presse-étoupes et des graisseurs.

- Un blocage provisoire du levier de changement de marche à l’aide d’une molette en attendant le crantage définitif lorsqu’elle tournera à la vapeur.

- Un calage du tiroir de distribution au PMH et au PMB pour la marche avant et la marche arrière.

A ce jour, elle tourne aussi bien en marche avant qu’en marche arrière à 1 bar de pression.

Reste maintenant la mise en route de la chaudière pour le test définitif à la vapeur.

Un grand merci à Guillaume pour les calculs et les conseils de calages.

Dimanche 21 janvier 2018

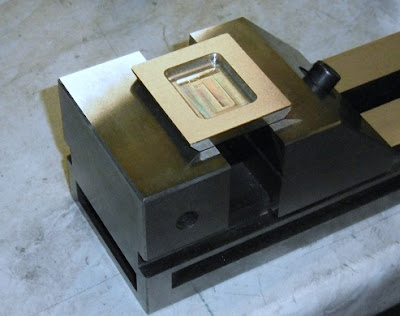

Rectification de la glissière

L’ensemble glissière et coulisses n’est plus en état de supporter la fonction guidage du coulisseau qui lui est, maintenant, rectifié et calibré.

Le grand intérêt de la rectifieuse plane est de pouvoir dresser parfaitement d’équerre les 2 faces de la glissière.

Le mouvement du coulisseau n’était pas parallèle à la glissière (donc mauvais guidage) et les efforts de la bielle s’appliquaient à la tige de piston.

Connaissant l’épaisseur du coulisseau il est facile de rectifier les coulisses à la bonne profondeur jusqu’à un jeu minimum.

Lundi 8 janvier 2018

Quelques travaux sur le levier de commande d'inversion de marche

Vendredi 6 janvier 2018

Remplacement de la glace

Dans le même état que le tiroir, la glace a subit une usure irrégulière et la rouille a fait le reste.

La nouvelle glace est en inox de 10 mm.

Pas très facile à usiner mais avec le bronze du tiroir la rouille ne se formera pas aussi rapidement que sur les deux pièces en fonte.

Rectification et rodage de la surface.

Dimanche 31 décembre 2017

Remplacement du tiroir

Le tiroir actuellement en fonte n’assure plus une bonne étanchéité.

Le trou de passage de la tige est ovalisé.

Le tiroir s’incline dans la boite vapeur et n’est plus parallèle aux lumières de la

glace.

Le plus inquiétant, comme visible sur la photo, est la différence de 0,8 mm entre les barrettes supérieure et inférieure.

Est-ce que cela peut exister sur une machine à double effet ?

Le nouveau tiroir, sous les conseils de Guillaume, sera en bronze.

Les bronzes de bonne qualité ne manquent pas aux fonderies "Elliott Boat" !

Les usinages permettront de revenir à une géométrie plus théorique et seront

validés ou modifiés aux essais si besoin.

Rectification et rodage de la surface.

Bien utile de rajeunir cette mécanique !

Mardi 7 novembre 2017

Le bruleur de la future chaudière de Mélusine qui a produit ses premières calories.

Des rafales de vent perturbaient un peu le fonctionnement, d’où les flammes jaunes, mais par vent calme, les flammes bleues beaucoup plus performantes empêchaient de s’approcher à moins d’un mètre.

Le réservoir pressurisé

En conclusion, ces résultats m’encouragent vivement à tester prochainement le fonctionnement de la chaudière.

Donc bientôt d’autres infos et photos.

Les nouveaux excentriques en bronze ont cette fois beaucoup moins de jeu autant dans les colliers que sur le vilebrequin.

Ils sont pour l’instant bloqués en rotation par la vis pointeau.

Leur calage angulaire (123°) a été défini avec Guillaume en tenant compte des conditions de fonctionnement de cette machine.

Leur position définitive sera assurée par une clavette après les essais à la vapeur.

Dimanche 29 octobre

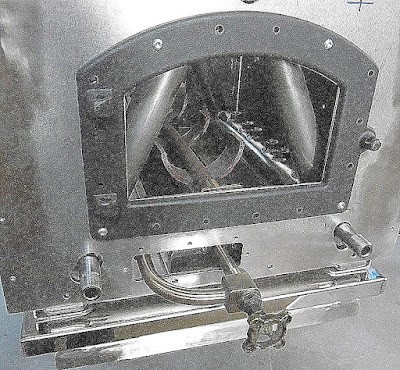

Voici quelques photos du démontage du casing et du bruleur de la future chaudière de Mélusine, histoire d’en apprendre un peu plus sur son état de santé avant de la mettre en route.

Son concept est apparemment très simple.

L’intérieur du casing est recouvert d’un isolant thermique d’environ 20mm tenu par un grillage d’inox.

Le corps de chauffe est entièrement en cuivre et en très bon état, pas de trace de surchauffe.

En revanche, encore une blackstaff sans déflecteurs ni turbulateurs ( une amélioration à prévoir ).

Je suis impressionné par la simplicité du bruleur qui ne comporte que 3 gicleurs sur toute sa longueur.

Il est tout en acier et la rouille a fait son office ! A surveiller dans le temps.

J’ai préféré le démonter pour faire des essais de chauffe à l’extérieur du casing.

Pour cela j’ai démonté le coude d’alimentation à l’arrière du casing et à ma grande surprise le tube supérieur de préchauffage est bouché par un amas de particules métalliques.

En fait, comme on peut le voir sur les photos, ce sont des copeaux d’inox et le tube en est

rempli !

Je pense que c’est un dispositif dans le principe pour accélérer la montée en température du

carburant, sinon il faudrait un tube plus petit.

Le bac de préchauffage à alcool ne peut plus contenir beaucoup de liquide, car il fuit par les vis de fixation et est déformé. C’est une des pièces que je dois refaire en inox avant les essais.

Je réunis en ce moment le matériel pour le montage du banc d’essai avec un réservoir pressurisé.

Samedi 27 octobre

Visite chez notre ami Guillaume Linder (Suisse).

Cet homme aux doigts d’or est mécanicien sur les grands steamers du lac Léman et a déjà accompli quelques miracles sur les bateaux Keltia et Midship !

Cette fois, c’est pour la machine de Mélusine qu’il a accepté de me venir en aide.

L’atelier de Guillaume fait penser aux usines d’un autre temps !

Les machines qui ont un sens pour lui sont celles de nos grands-parents !

Toutes sont animées par un seul gros moteur électrique, des arbres au plafond, des poulies et des courroies en cuir.

Les modifications d’amélioration proposées par Guillaume concernent le remplacement du tiroir, la glace et le calage des excentriques de marche AV et marche AR.

La Taylor repart en France pour les derniers usinages et remontages.

Lundi 11 septembre

Pour le guide supérieur, la solution que j’ai retenue est de rapporter un noyau plein et de le re-perçer au diamètre de la tige.

Le jeu final est passé à moins de 0,1 mm.

Gros travail de dégauchissage dans le mandrin du tour.

Je demanderai à un tourneur professionnel ce qu’il en pense, car à mon avis c’est une expérience qu’on ne vit qu’une fois !!!

Le centrage et le parallélisme des 3 guides par rapport à l’axe de la machine ont été calés au comparateur.

La douille est alésée avec également 0,1 mm de jeu et emmanchée à force dans l’étrier.

Cette partie de la machine est remontée provisoirement pour l’instant.

Il reste à remonter le tiroir et régler son déplacement par rapport aux lumières de la glace.

Remplacement de la tige de tiroir

La tige actuelle a subi une usure irrégulière dans les 2 zones de guidage supérieure et inférieure de la boîte vapeur.

De plus, la chape n’est plus à la bonne dimension pour coiffer la nouvelle coulisse et le diamètre de la vis axe passera en métrique.

Une tige neuve coulisse maintenant avec un peu moins de jeu, mais reste à rétablir l’usure des

guides.

Le guide central intégré au presse-étoupe est en bon état (moins de 0,1 mm de jeu).

En revanche, la tige coulisse avec 0,5 mm de jeu dans le bouchon supérieur de la boîte vapeur et avec 0,3 mm de jeu dans l’étrier en fonte.

Je tiens compte de la remarque de Guillaume (l’ami suisse) qui m’a précisé que le coefficient

de frottement de l’acier sur la fonte était très bon, mais les 0,3 mm de jeu sont quand même à réduire !

Jeudi 7 septembre

Remplacement de la noix de coulisse

L’ancienne noix en bronze avait beaucoup de jeu dans la coulisse d’origine et en a autant

dans la nouvelle.

Cette coulisse a été remplacée pour réduire les jeux dans les trous d’articulation.

La coulisse a été dessinée sur un arc de cercle de 248 mm de diamètre.

La nouvelle noix a donc été fixée et fabriquée à ce même diamètre, sur un plateau monté sur le tour, à la place du mandrin.

Mardi 5 septembre

Supports glissière et support axe de levier de changement de marche

Un support inférieur et un support supérieur sont montés sur les colonnes de la machine.

Ils ont pour fonctions les paliers de l’axe du levier de changement de marche et le maintien de la glissière dans sa partie basse.

J’ai choisi de faire découper les ébauches au laser dans de l’inox de 10 mm. Les faces d’appui de la glissière sont intégrées aux supports.

L’axe du levier a un diamètre de 1/2 pouce.

Je préfère le remplacer par un diamètre de 12 mm.

Les paliers du support ont été alésés à 12 mm pour repasser au métrique et faciliter la maintenance.

La biellette de commande de la coulisse est soudée en 3 parties, mais avec un faux alignement des 2 axes. Ceci explique le jeu excessif dans les articulations.

Coulisse de Stephenson

Les biellettes d'excentriques ont pris beaucoup de jeu et ne m'inspirent pas confiance en terme de géométrie. La face d'appui n'est pas parallèle à l'axe d'articulation.

Ceci a du contribuer à l'usure des trous dans la coulisse.

C'est l'idéal en fraisage !

La coulisse de Stephenson et sa commande ont été ébauchées en découpe laser dans de l'inox massif.

Résultat = gain de temps et beaucoup moins de copeaux.

Dimanche 30 juillet

Remplacement du coulisseau

Pour limiter l’usure des pièces en mouvement, je suis maintenant tourmenté par une nouvelle incohérence !

Le coulisseau en acier se déplace contre une glissière en fonte. Même bien graissé je considère le coefficient de frottement assez médiocre.

De plus, les barrettes de guidage ont été endommagées certainement par le coulisseau lui-même.

Donc pas de pitié pour lui non plus !

Les opérations de fraisage sont des plus classiques, car toutes rectilignes.

Uniquement 2 cotes à respecter pour le montage sans jeu sur la tête de tige de piston et le parallélisme de la face en contact avec la glissière.

Mercredi 26 juillet

Remise en état de la glissière

D’aspect la fonderie est assez saine.

Un décapage des 3 couches de peinture suffira.

En revanche, des traces d’usinage et d’usure apparaissent sur les faces de la glissière et des guides peut-être provoquées par le coulisseau en acier.

Une rectification sera la bienvenue pour ne pas endommager le nouveau coulisseau en bronze.

Le remontage sur la machine est correct.

Le positionnement par rapport au coulisseau pourra se faire de façon précise.

Mardi 25 juillet

Contrôle de conformité du bâti après usinages

Les pièces concernées sont remontées et le résultat me convient bien mieux.

Passons à la suite !

Samedi 22 juillet

Défaut de fabrication de la machine.

Avant de passer au montage du bloc cylindre et de la glissière de tige de piston, je jetais un p’tit coup d’œil à l’ensemble et quelle ne fut pas ma stupeur en découvrant un faux équerrage entre

la tige de piston et la platine du bloc cylindre !

Donc par déduction, un faux équerrage entre l’axe du cylindre et le vilebrequin.

Un contrôle géométrique démontre que :

Les colonnes de support cylindre sont toutes de même longueur.

En revanche, le vilebrequin n’est pas parallèle à la face inférieure du bâti, mais la vraie cause est que les faces d’appui des colonnes ne sont pas parallèles au vilebrequin. Elles ne sont pas non plus sur le même plan, mais à des hauteurs différentes de 0 à 1,5 mm.

Mise en conformité de la machine

Le bâti a été calé d’environ 3 mm sur la table de la fraiseuse pour replacer le vilebrequin à

l’horizontale.

Après bridage, les points d’appui des 4 colonnes sont fraisés à hauteur identique et parallèle à

l’axe du vilebrequin.

Le bâti est ensuite retourné et bridé sur la table de fraiseuse en appui sur les 4 points d’appui.

La face inférieure du bâti est fraisée sur toute sa surface afin qu'elle soit elle aussi parallèle

à l’axe du vilebrequin.

Jeudi 20 juillet

Travaux sur les paliers du vilebrequin et la tige de piston

Le spécialiste de la découpe par électro-érosion est Marc de Clamart, ami de J-Jacques.

Le travail a été exécuté dans la semaine avec une épaisseur de trait de coupe de 0,3 mm ce qui n’a pas grande conséquence une fois montée dans la bielle.

Encore merci à Marc et J-Jacques !

Les bagues en bronze du vilebrequin sont remplacées par des bagues autolubrifiantes standards au diamètre 20 du vilebrequin.

Seuls les diamètres extérieurs étaient à réduire au diamètre des paliers dans le bâti.

L’ensemble s’ajuste et tourne à la main sans points durs.

Il faut aussi revoir la tige de piston

L’ancienne tige de piston est bien mal en point !

Usée de façon irrégulière sur toute sa longueur, et très oxydée, elle ne peut plus assurer une bonne étanchéité avec le presse-étoupe.

De plus, le palier en 2 parties assemblées par 2 vis M4 a beaucoup souffert, la bague en bronze est déformée et a trop de jeu avec l’axe.

Elle est donc remplacée par une tige tout inox et 2 bagues épaulées en bronze.

Un axe également en inox relie la tige de piston à la bielle, toujours avec un jeu juste fonctionnel.

L’ensemble se présente bien, reste à faire coulisser la tige dans le presse-étoupe.

La bague du fond de cylindre et la bride de presse-étoupe étaient ovalisées, donc aucun

Lundi 19 juin

Bonjour Thierry,

Ci-joint l’état un peu inquiétant de la bielle et son remplacement, lorsque j’engage 2 axes parfaitement ajustés dans le pied de bielle et dans la tête de bielle on constate un désalignement d’environ 3°.

Est-ce que la bielle aurait subi un choc ou bien est-ce d’origine compte tenu quelle est soudée en 3 parties ?

Je pense que le jeu de 0,5 mm dans les bagues était utile pour absorber ce défaut, mais cela n’a rien de mécanique alors on va y remédier !

Mis à part le désalignement des axes, je n’aime pas trop non plus la forme dissymétrique de la bielle !

Grosse ébauche sur la fraiseuse d’un ami. Le demi-palier de la tête de bielle restera bridé pour tous les usinages.

Finition par tournage de la partie corps de bielle en respectant les dimensions d’origines.

La géométrie est maintenant correcte pour un bon fonctionnement de la machine avec un jeu minimum.

Reste à fendre la bague de bielle en deux coussinets.

Je crois que pour ta 6A tu avais confié une découpe laser à un professionnel. Est-ce qu’un ami bien informé aurait une adresse à me communiquer ?

Merci d’avance.

Philippe

Vendredi 16 juin

La fonderie du bâti est correcte.

Les 3 anciennes couches de peinture bleue, rouge puis verte sont décapées.

J'aimerais bien le repeindre en vert anglais ainsi que toutes les pièces de fonderie !

Le vilebrequin a été nettoyé à la toile émeri fine pour éliminer quelques bavures qui empêchaient le démontage des 3 bagues paliers.

Bizarrement les excentriques en fonte tournent dans des colliers en acier.

Pour limiter le travail il est préférable à mon goût de fabriquer de nouveaux excentriques à une cote réparation et ne pas toucher aux colliers. Cette solution permet

Mardi 13 juin

Après quelques mois de retard, les premiers travaux ont commencé sur Mélusine.

C’est pour la machine que j’avais le plus d’inquiétude.

Elle était bloquée par une couche de rouille et de calamine bien répandue entre le cylindre, le piston et les segments.

Le reste de la mécanique tourne librement, mais avec trop de jeu (+0,5 mm) dans les paliers de vilebrequin, dans la bielle et dans les excentriques de distribution.

Certaines pièces ne sont pas récupérables donc les prochaines infos concerneront leur fabrication.

Bien amicalement,

Philippe.

Mardi 6 juin 2017

Lundi 25 août,

En fin d'après midi à Sèvres , essais de la nouvelle transmission de la machine de Mélusine.

C'est une réussite, et le pilote est fier de lui ...... d'avoir remplacé l'ancienne liaison machine/arbre d'hélice à chaine de "vélo", par une courroie en caoutchouc crantée.

C'est une réussite, et le pilote est fier de lui ...... d'avoir remplacé l'ancienne liaison machine/arbre d'hélice à chaine de "vélo", par une courroie en caoutchouc crantée. Le remplacement fait merveille; pas de bruit, pas de graissage, c'est propre et un couple certainement amélioré.

Le remplacement fait merveille; pas de bruit, pas de graissage, c'est propre et un couple certainement amélioré. A 2 bars, Mélusine file bien ses 3 nœuds, et à 4 on pourrait bien faire du ski nautique.C'est une réussite, simple et efficace, bravo aux deux intervenants Bruno et François pour cette modification qui attendait bien sagement au fond d'un carton.

A 2 bars, Mélusine file bien ses 3 nœuds, et à 4 on pourrait bien faire du ski nautique.C'est une réussite, simple et efficace, bravo aux deux intervenants Bruno et François pour cette modification qui attendait bien sagement au fond d'un carton.Cordialement à tous,J. Le Treizour qui passait par là par hasard ...;-)

Lundi 27 mars 2006

Les test de la chaudière de Jean-Yves, réalisés samedi dernier ayant mis en lumière quelques fuites aux soudures, la reprises de certaines d'entre elles était au programme de ce matin.

4 fevrier

En fouillant dans ma photothèque, j'ai retrouvé ces photos de la chaudière actuelle et de la machine de Mélusine, prises sur le stand de l'Abv à Rétromobile en 2002.

Ce fut mon premier contact avec l'Abv!

La chaudière, du beau boulôt!

La machine

Dernières nouvelles de la chaudière (aujourd'hui à Sèvres)

Photo de l'intérieur du "casing"

L'extérieur

Avec la cheminée

Avec les créateurs!

Septembre 2005

La nouvelle n'est pas confirmée, mais...

Il semble bien qu'une nouvelle chaudière pour Mélusine en soit à un stade bien avancé!

En voici la preuve avec les commentaires de Jean-Jacques:

Nouveau souffle pour Mélusine?

Notre compère et bon copain Jean Yves, ayant participé à nos constructions des 3 chaudières de type Blackstaff, à eu la bonne idée de reprendre les techniques de mise en forme des serpentins en cuivre, que nous avions elaborés collègialement , pour s'en construire une personnelle, plus simple en gros oeuvre (soudage et montage) et de surface de chauffe plus grande (2 m² et + si affinités) .

Quelques dessins, concoctés avec son ami et complice Bruno, un peu de tournage de pièces en acier, une bonne dose de patience pour l'élaboration et la mise en place des 16 serpentins en cuivre, quelques règles de conformités dans le travail des soudures à l'arc, (lire impérativement l'article de François dans Vapeurs n° 6 -" Eléments de dessin des chaudières", avant toute improvisation), et vous avez une très belle bête de course.

C'est une chaudière verticale de type Olfeld, de moins de 25 litres de contenance, Eric en a équipé une identique (concept) sur son vapeur Ondine.

Il vient tout juste de recevoir ce dernier samedi 10 septembre, l'enveloppe, le cone et les grilles de foyer, tout en inox, qui accueillera le corps de chauffe, et les mois prochains sont prévus pour l'habillage extérieur et les protections thermiques (casing).

Ce n'est pas un secret, de vous révéler que cette nouvelle chaudière remplacera dans un premier temps, la Blackstaff en cuivre du canot Mélusine, et de fausses rumeurs, laissent à penser que notre ami Bruno, patron de ce canot, fort de cette puissance de chauffe( 2 m², voire +), pourrait s'adonner aux joies du ski nautique ...... allons , allons !!! ne rèvons pas.

On suivra avec beaucoup d'intéret, l'évolution de cet ouvrage, et de sa mise en place à bord de Mélusine.

Bravo Jean Yves et Bruno, et merci de donner aux suivants, l'envie de construire.

Cordialement Jean Jacques.

Ps : question Quiz: sachant que Jean Yves mesure 1.70 m (à 1 cm près), qu'elle est la hauteur de cette chaudière, le gagnant aura le privilège de mettre les premières buchettes pour lancer une chauffe.

Avec Jean-Yves qui y a beaucoup travaillé!

L'habillage, tout inox s'il vous plait!

Belle bête, vivement la photo avec son équipement!

0 Comments:

Enregistrer un commentaire

<< Home